در این مقاله به انواع مختلف لوله های صنعتی می پردازیم.

فولاد کربن و فولاد ضد زنگ لوله جوش داده شده و بدون درز

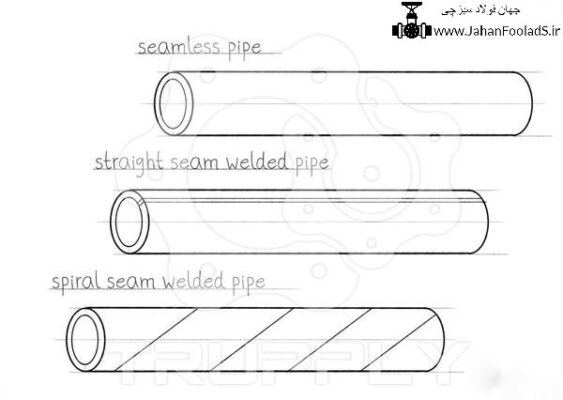

لوله های فولادی ضد زنگ و لوله های فولادی کربنی متداول ترین نوع لوله استاندارد هستند که امروزه استفاده می شوند. آنها بخشی از کالاهای لوله ای هستند که با مشخصات و استانداردهای مختلفی تولید می شوند. لوله ها با “اندازه اسمی لوله” در اندازه های 1/8 “تا 72” فروخته می شوند. دو نوع متداول لوله ، لوله جوش داده شده و لوله بدون درز است. هر دو در فولاد کربن و فولاد ضد زنگ موجود هستند. لوله جوش داده شده را لوله ERW (مقاومت الکتریکی جوش داده شده) نیز می گویند. معمول ترین مشخصات برای لوله های فولادی کربن جوش داده شده A53 است. لوله بدون درز توسط فرایندی ساخته می شود که نیازی به جوشکاری ندارد. متداول ترین مشخصات برای لوله های فولادی بدون کربن A106B است. لوله فولاد ضد زنگ به مشخصات A312 ساخته شده است. لوله فولاد ضد زنگ نیز به دو صورت پیکربندی بدون درز و جوش موجود است. متداول ترین ماده ضد زنگ 316 و 304 است.

انواع لوله و کالاهای لوله ای

شش نوع لوله و کالای لوله ای وجود دارد.

- لوله استاندارد: سه نوع مختلف لوله فلزی استاندارد وجود دارد – جوش داده شده (لوله ERW) ، لوله بدون درز و لوله گالوانیزه. آنها 10٪ از کل محصولات لوله ای را نشان می دهند.

- خط لوله: در درجه اول در برنامه های نفت و گاز استفاده می شود. لوله خط شامل لوله های ERW ، FW ، SAW و DSAW است. آنها با مشخصات API 5L تولید می شوند و در گریدهای X42 ، X50 ، X60 و غیره موجود هستند. آنها 21٪ از کل محصولات لوله ای را نشان می دهند.

- کالاهای لوله ای نفت کشور (OCTG): این شامل لوله های حفاری ، لوله و پوشش است. در حفاری و تکمیل چاه های نفت و گاز استفاده می شود. OCTG توسط ERW و ساخت یکپارچه تولید می شود. OCTG 35٪ از کالاهای لوله ای را نشان می دهد.

- لوله فشار: برای کاربردهای صنعتی و تحت فشار استفاده می شود. لوله های تحت فشار با استفاده از ساخت یکپارچه تولید می شوند. آنها 2٪ کل کالاهای لوله ای را نشان می دهند.

- لوله مکانیکی: برای کاربردهای مکانیکی و ساختاری استفاده می شود و توسط ERW و ساخت یکپارچه تولید می شود. آنها مطابق با مشخصات ASTM هستند. لوله های مکانیکی 17٪ کل کالاهای لوله ای را نشان می دهد.

- لوله ساختاری: برای حمایت یا نگهداری استفاده می شود. این لوله می تواند گرد یا مربع باشد و توسط تولید ERW تولید می شود. آنها برای نرده ها ، ساخت و ساز و سایر موارد مختلف استفاده می شود. نیازهای پشتیبانی آنها 15٪ کل کالاهای لوله را نشان می دهند.

لولههای صنعتی در صنایع مختلف به عنوان وسیلهای برای انتقال مایعات، گازها، مواد شیمیایی، حبوبات، و حتی انرژی به کار میروند. انواع مختلف لولههای صنعتی شامل:

- لولههای فلزی:

- لولههای فولادی: استفاده از آنها در ساختمانها، صنعت نفت و گاز، ساخت و ساز، و آبفا.

- لولههای گالوانیزه: لولههای فولادی با پوشش زینک برای مقاومت در برابر زنگ زدگی.

- لولههای مسی: برای انتقال آب و گاز در ساختمانها.

- لولههای آلومینیوم: سبک و مقاوم در برابر زنگ زدگی برای انتقال گازها.

- لولههای پلیمری (پلاستیک):

- لولههای PVC (پلیوینیل کلرید): برای انتقال آب در ساختمانها و کشاورزی.

- لولههای CPVC (پلیوینیل کلرید بازهوا): برای انتقال گرما و سرما در سیستمهای گرمایش و سرمایش.

- لولههای PE (پلیاتیلن): برای انتقال گازها و آب در فشارهای مختلف.

- لولههای PP (پلیپروپیلن): مقاوم در برابر حرارت و شیمیایی، برای انتقال مواد شیمیایی.

- لولههای کامپوزیت:

- ترکیبی از مواد مختلفی مانند فیبرگلاس، کربن، یا پلیمرهای تقویتشده برای مقاومت بالا در برابر فشار و شرایط شیمیایی.

- لولههای آهنربا (Ductile Iron Pipe):

- برای انتقال آب، فاضلاب، و گازها با فشار بالا.

- لولههای گرمایی:

- برای انتقال حرارت در سیستمهای گرمایش و سرمایش.

- لولههای بتنی (Concrete Pipe):

- برای انتقال آب و فاضلاب در ساختمانها و زیرساختها.

- لولههای چدنی:

- معمولاً برای انتقال آب و فاضلاب با فشار بالا.

- لولههای فلزی انعطافپذیر (Flexible Metal Hose):

- برای انتقال مایعات در شرایطی که نیاز به انعطاف زیاد دارند، مانند سیستمهای خنککننده.

هر نوع لوله بر اساس نیازهای خاص صنعتی مورد استفاده قرار میگیرد و خواص مناسبی برای شرایط خاص دارد. انتخاب لوله مناسب بر اساس نوع مایع یا گاز، فشار، دما، و خصوصیات شیمیایی بسیار مهم است.

چگونه لوله اندازه گیری می شود؟

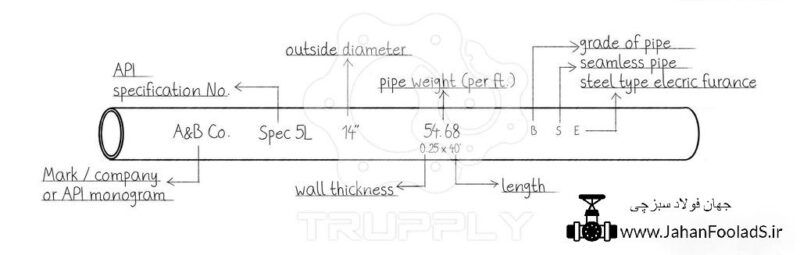

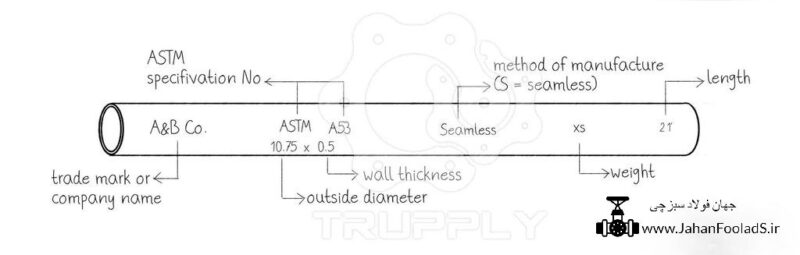

لوله به طور کلی با “اندازه نامی لوله” (NPS) مشخص می شود ، ضخامت دیواره با “برنامه” (SCH) تعریف می شود. NPS یک تعیین کننده بدون بعد است و نشانه ای از یک اندازه است اما یک اندازه واقعی نیست. این امر برای بسیاری از افراد تازه وارد صنعت لوله کشی گیج کننده است. NPS 1/8 تا NPS 12 دارای قطر خارجی است که توسط اندازه های لوله ANSI تعریف می شود. به طور کلی ، یک جدول زمان بندی 40 بعد لوله برای حداکثر 12 NPS تقریباً برابر با ID لوله است. اندازه لوله های 14 و بالاتر کمتر گیج کننده است زیرا 14 NPS برابر با 14 “OD (قطر خارجی) است.

نمودار اندازه لوله

ASME B 36.10 جزئیات بیشتری در مورد اندازه لوله دارد. استاندارد صنعت برای اندازه لوله نیز در انواع مختلف لوله متفاوت است. برای یک لوله استاندارد ، یک لوله 4.5 “OD به عنوان NPS 4” شناخته می شود اما برای لوله خط و OCTG ، فقط 4.5 “نامیده می شود. ضخامت دیواره نیز متفاوت ذکر شده است. برای لوله استاندارد ، برنامه لوله استفاده می شود برای تعیین ضخامت دیواره ، با این وجود لوله خط تقریباً همیشه با ضخامت دیواره ارجاع می شود در حالی که OCTG با توجه به وزن در هر فوت است.

وزن لوله

وزن لوله به پوند در فوت یا کیلوگرم در متر اندازه گیری می شود. باید به یاد داشته باشید که وزن لوله در نمودار اندازه لوله ، وزن “نظری” است و نه یک وزن واقعی. وزن واقعی بر اساس تحمل اندازه لوله متفاوت خواهد بود.

فرمول محاسبه وزن لوله های فولادی به شرح زیر است:

W = [{OD-WT} x WT] x 10.69

ساخت لوله

- لوله جوش داده شده

- لوله بدون درز

- جوش کوره (FW). جوش مداوم نیز نامیده می شود

- جوش مقاومت الکتریکی (ERW)

- جوشکاری قوس فرو رفته (SAW) ، همچنین DSAW

- روش بدون درز (SMLS)

از شیر فلکه چدنی کشاورزی دیدن کنید.

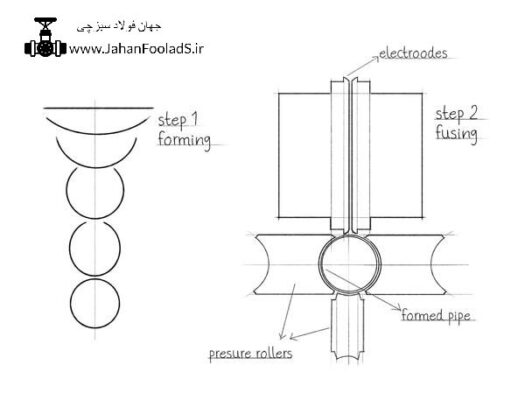

لوله جوش مقاومت الکتریکی (ERW)

لوله ERW در اندازه های 1/8 تا 24 در NPS تولید می شود. لوله جوش داده شده ERW از فلزات تخت تولید می شود. لوله ERW ابتدا به شکل استوانه ای به شکل سرد درآمده و سپس به صورت طولی جوش داده می شود. هر دو لوله جوش داده شده با جوشکاری مداوم و مقاومت الکتریک با شکل دادن رول های فولادی پیچ خورده به فرم های استوانه ای و جوشکاری در امتداد درزهای طولی ساخته می شوند. تصویر زیر اولین مرحله تشکیل نوارها را به شکل استوانه ای و سپس ترکیب آنها در مرحله دوم نشان می دهد.

لوله بدون درز

تعریف یکپارچه چیست؟

یا معنی یکپارچه؟

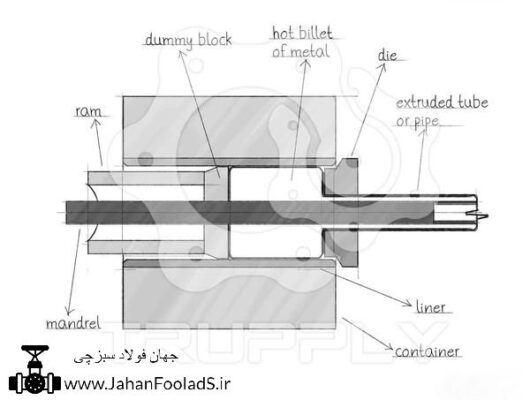

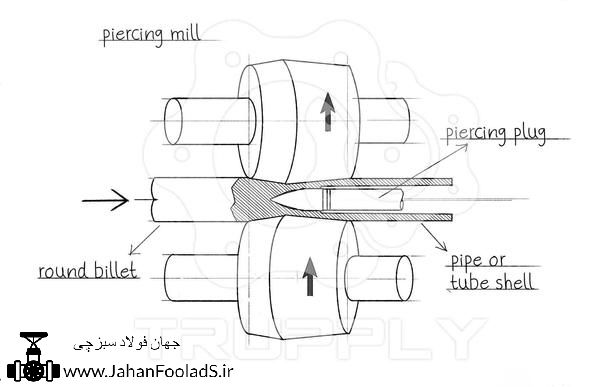

ما این سوال را زیاد دریافت می کنیم لوله بدون درز در اندازه های 1/8 تا 36 “اسمی تولید می شود. لوله بدون درز درز یا جوش طولی در مقایسه با لوله ERW وجود ندارد. به زبان ساده ، لوله بدون درز با سوراخ کردن یک شمع گرد جامد و پشت سر گذاشتن یک لوله بدون درز توخالی تولید می شود. دو روش اصلی برای تولید لوله بدون درز وجود دارد :

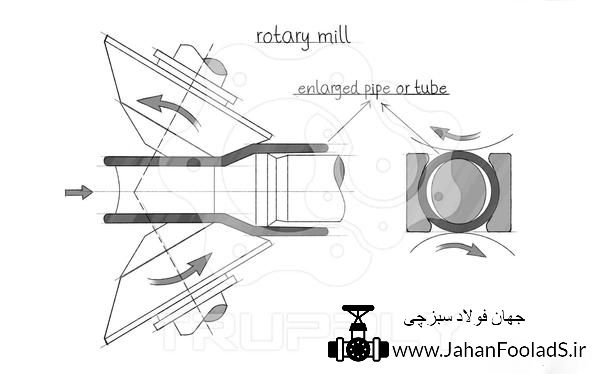

- پیرسینگ روتاری داغ

- روش فرآیند اکستروژن

در فرآیند اکستروژن ، با مجبور کردن سطلها از طریق قالبهای اکستروژن و بیش از یک سنبل تشکیل ، سطلهای گرم فلزی به لوله بدون درز تبدیل می شوند. تصویر زیر را ببینید.

روش سوراخ دوار داغ متداول ترین فرآیند تولید لوله بدون درز است. در این فرایند ، بیلت های گرم از طریق غلتک های سنگین چرخشی بر روی شاخه یا شاخه سوراخ کننده مجبور می شوند. شاخه سوراخ کننده سوراخ را از طریق سطلهای استوانه ای بدون درز ایجاد می کند. تصویر زیر روند چرخش داغ را نشان می دهد.

طول لوله های فولادی

به طور کلی لوله های فولادی در طول 21 فوت تأمین می شوند. همچنین با طول تک تصادفی (SRL) در دسترس است که می تواند از 17 فوت تا 24 فوت باشد. طول تصادفی دو برابر (DRL) به لوله هایی گفته می شود که حداقل 37 فوت طول و تا 44 فوت دارند.

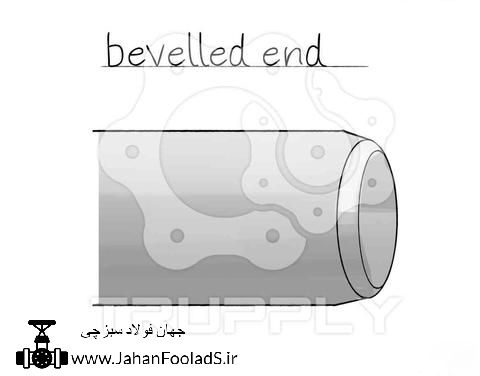

پایان لوله فولادی

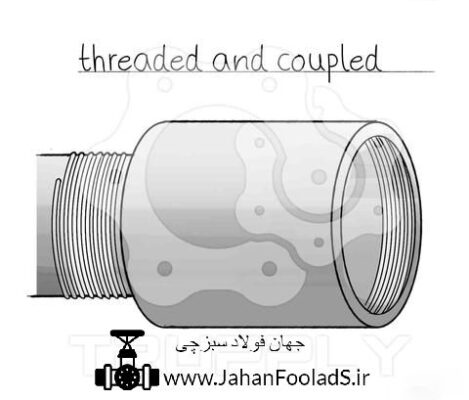

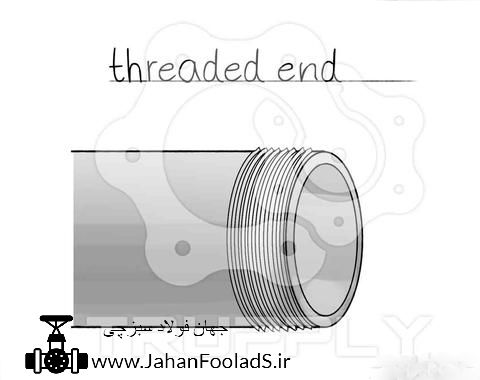

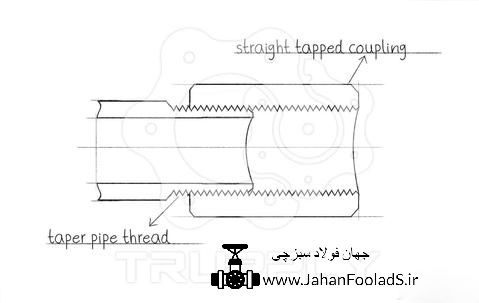

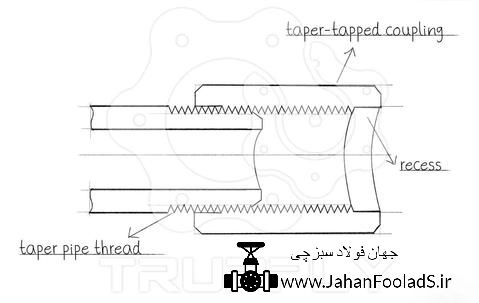

- رشته ای و اتصال

- بدون کوپلینگ نخ شده است

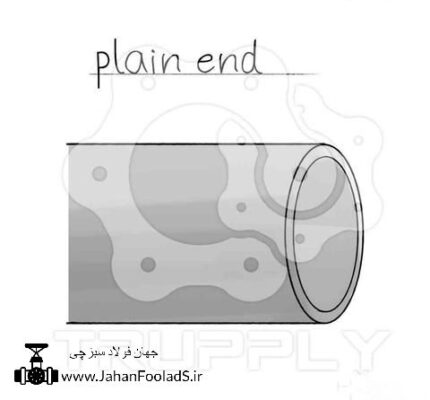

- دشت پایان – برش مربع

- مورب برای جوشکاری – مورب 30 درجه

- انتهای شیار دار – برای اتصال مکانیکی برش یا نورد

تصویر زیر پایان های مختلف لوله های فولادی را نشان می دهد.

کوپلینگ برای لوله های فوق العاده قوی و مضاعف بسیار محکم برای همه اندازه ها رزوه شده و فرو رفته است. تصویر بالا کوپلینگ ضربه ای مستقیم و کوپل ضربه ای مستقیم با فرو رفتگی را نشان می دهد.

شناسایی و علامت گذاری لوله های فولادی

فرایندهای اتمام لوله های فلزی

متداول ترین کار روی لوله فلزی ، پوشش لاکی است که از خوردگی جلوگیری می کند و از لوله در برابر آب و هوا محافظت می کند. این لوله سیاه آهن نیز نامیده می شود. به غیر از لاک ، چهار نوع پایان لوله فلزی وجود دارد :

- فلز لخت

- فقط ترشی

- ترشی و روغنی

- لوله گالوانیزه

گالوانیزه شامل استفاده از پوشش روی به عنوان یک عنصر قربانی برای جلوگیری از خوردگی است. روی معمولاً با استفاده از فرآیند غوطه وری داغ ، جایی که لوله در غوطه ور محلول روی غوطه ور می شود ، استفاده می شود. وزن استاندارد روی 1.8 اونس در فوت مربع است. لوله های گالوانیزه از لوله داخل و خارج محافظت خوبی می کنند.

پوشش لوله های فولادی و لوله های فولادی خط دار

مقاومت در برابر خوردگی لوله را می توان با پوشش لوله مقاوم در برابر خوردگی نیز افزایش داد. این نوع پوشش ها معمولاً در مقایسه با پوشش های لاکی یا گالوانیزه ماندگاری بالایی دارند. سه نوع اصلی پوشش محافظ در برابر خوردگی برای لوله های فولادی وجود دارد.

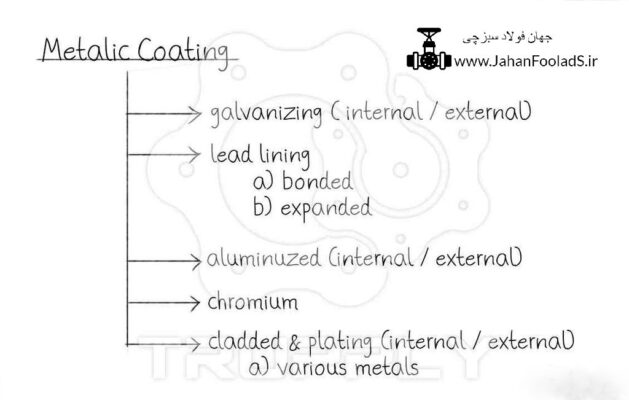

پوشش فلزی

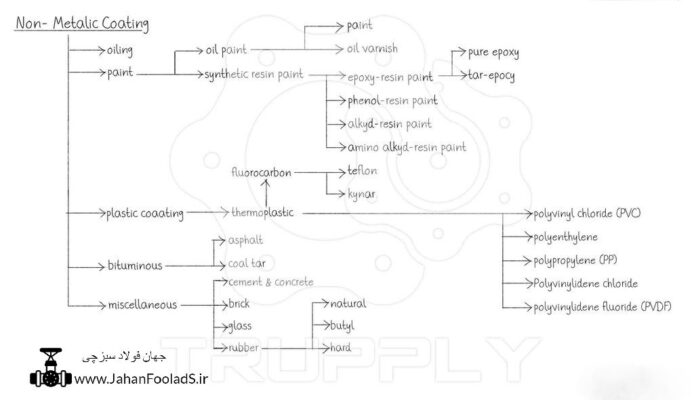

پوشش غیر فلزی

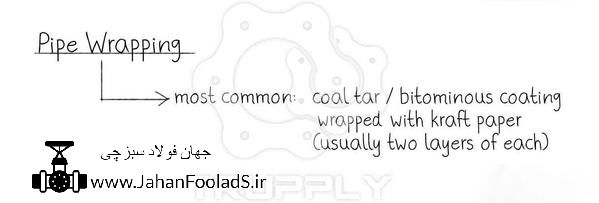

بسته بندی لوله

مواد لوله های فولادی

لوله های فلزی در درجه بندی مواد زیر موجود است :

- A106B / A53B / API 5L-X42 / API 5L B

- فولاد ضد زنگ 304

- 316. فولاد ضد زنگ

- فوق العاده ضد زنگ A20

- Duplex Stainless D2205

- آلیاژ نیکل A200

- آلیاژ نیکل A400

- آلیاژ نیکل A600

لوله های فولادی ضد زنگ

لوله فولادی کشور مبدا

لوله های فولادی توسط کارخانه های تولید در سراسر جهان ساخته می شوند و در کشورهای مختلف تجارت می شوند. برخی از نام های بزرگ در صنعت لوله سازی عبارتند از: US Steel ، ArcelorMittal ، Nippon Steel ، Nucor Corp ، Hyundai Steel ، ThyssenKrup ، Vallourec ، Hebei Iron and Steel Group ، Posco ، Jiangsu Shagang ، Ulma Piping ، Shultz USA و Webco و غیره

پرسش و پاسخ لوله فولادی

Trupply انواع زیادی از لوله های جوش داده شده و بدون درز را به فروش می رساند. بر اساس سالها تجربه ما ، موارد زیر سیالات اصلی یا نکات کلیدی است که مشتریان درباره آنها سوال می کنند.

لوله های فولادی با اندازه و برنامه اسمی لوله فروخته می شوند. ذکر هر دو مهم است

A106 B متداول ترین مشخصات لوله بدون درز است. بیشتر مشتریان فقط می دانند که آنها لوله A106B را می خواهند و این بدان معنی است که آنها می خواهند لوله بدون درز فولاد کربنی مطابق A106B داشته باشند. A106 مشخصات لوله های فولادی ضد زنگ نیست

اندازه لوله های 10 اینچ و بالاتر مستقیماً با شماره برنامه ارتباط ندارد. مانند SCH 40 و SCH 80 به ترتیب همیشه استاندارد و Extra Heavy نیست. برای اطمینان از اینکه ضخامت دیواره را به درستی سفارش داده اید ، به نمودار لوله مراجعه کنید

A53 درجه B رایج ترین مشخصات لوله جوش داده شده است. این فقط به معنای لوله ای است که توسط فرآیند ERW تولید شده است.

لوله جوشکاری شده در داخل و خارج درز جوش ندارد. لوله جوشکاری شده توسط جوشکاری با مقاومت الکتریکی تولید می شود و درز فرآیند تولید خارج می شود

اندازه لوله های کوچکتر از 2 “در لوله جوش مداوم موجود است ، همچنین به عنوان درجه A53 شناخته می شود.

لوله فولاد ضد زنگ به دو صورت پیکربندی جوش داده شده و بدون درز و در درجه مواد 316 و 304 در دسترس است. سایر گریدهای ضد زنگ نیز موجود هستند اما کمتر رایج هستند

لوله فولاد ضد زنگ نیز در برنامه 10 که یک دیواره نازک است بسیار رایج است.

برنامه های لوله های فولادی ضد زنگ توسط “s” بعد از شماره برنامه مانند Sch 10s ، Sch 40s ، Sch 80s مشخص می شوند.

برنامه های لوله های فولادی ضد زنگ همیشه با برنامه های لوله های فولادی کربن ارتباط ندارند. نمودار لوله ansi را برای تعیین صحیح تعداد برنامه و ضخامت دیواره بررسی کنید

لوله ها بیشتر توسط SRL (طول تصادفی منفرد) یا طول تصادفی دوتایی (DRL) فروخته می شوند. SRL به معنای این است که لوله معمولاً بین 17 فوت و 24 فوت خواهد بود. DRL معمولاً به این معنی است که لوله 37 فوت تا 44 فوت است.

اکثر لوله های فروخته شده دارای پوشش لاک هستند. اگر لوله برهنه می خواهید ، لطفاً در زمان سفارش مشخص کنید

پوشش اپوکسی لوله را می توان در صورت درخواست انجام داد.

معمول ترین نوع انتهای لوله انتهای ساده یا انتهای مورب است. انتهای رزوه نیز در صورت درخواست در دسترس است.

از شیر فلکه کشویی کشاورزی ما دیدن کنید.

یک پاسخ

ybxhpk